随着各种机械设备的快速发展,密封圈在工业生产中扮演着十分重要的角色。而泡棉密封圈则因其优异的密封性和耐用性而被广泛应用。在泡棉密封圈的生产过程中,模切工艺是不可或缺的一步,下面我们就来详细了解一下泡棉密封圈的模切工艺。

一、泡棉密封圈的制作流程

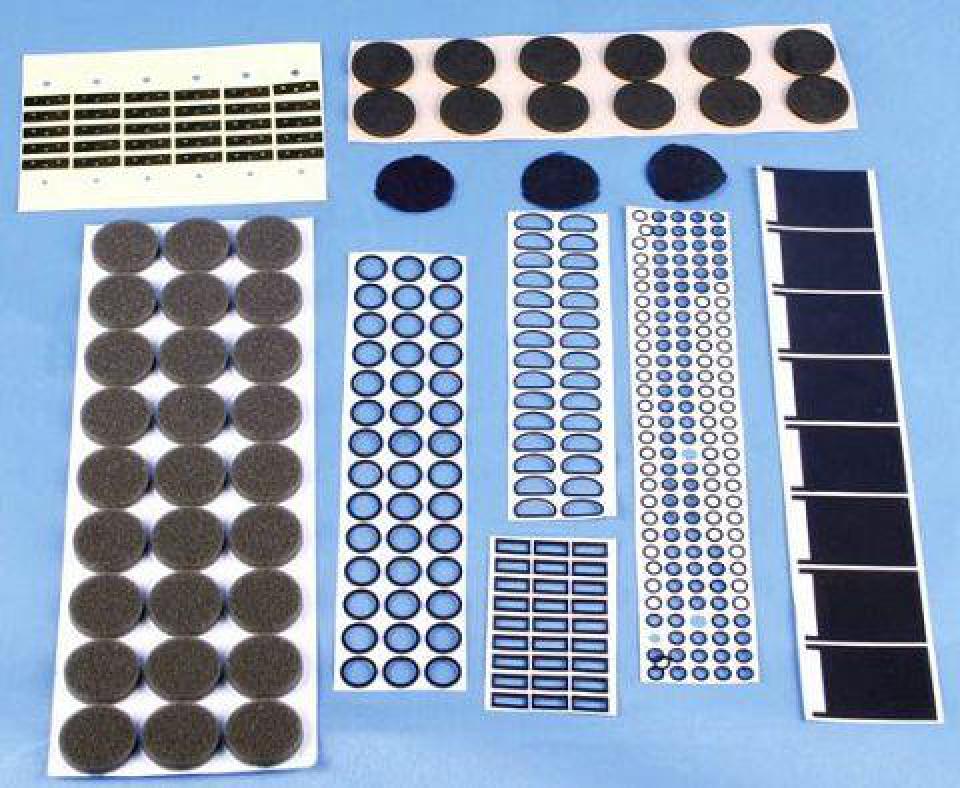

泡棉密封圈是采用聚氨酯材料,通过加工、植毛、压热而成。泡棉密封圈的制作流程包括原材料采购、切割、模切、植毛、高温热压等多个环节。

二、模切工艺

模切工艺是泡棉密封圈中最重要的工艺环节之一。模切是利用压切模具对材料进行切割,模切可以大大提高生产效率和准确度。泡棉密封圈的模切工艺主要分为以下几个步骤:

1. 选择合适的材料:泡棉密封圈材料的选择非常关键,必须保证其符合产品标准。

2. 制作模具:根据产品的形状和尺寸制作出相应的模具,以便于后续的模切工作。

3. 调整设备:将模具安装在模切机上,并进行调试,以确保切割的准确度和质量。

4. 进行模切:将材料放置在模切机上,启动机器进行模切。在模切过程中,需严格按照规范操作,确保产品的精度和性能。

三、模切过程中的常见问题及处理方法

在泡棉密封圈的模切过程中,常会遇到一些问题,如模切出的产品不符合要求、模切出来的边缘存在残余、切口质量差等。这些问题会严重影响产品的使用效果。为了避免这些问题,可以采取以下措施:

1. 选择精度高的模具。

2. 调整切割参数,包括速度、力度、深度、角度等,以确保切割的准确度和精度。

3. 定期清洁模具刀片,避免积累杂质。

4. 调整模具的压力,确保材料在模具上保持紧密。

四、总结

泡棉密封圈是现代工业生产中不可缺少的密封产品之一。其中,泡棉密封圈的模切工艺是保障产品质量和生产效率的重要环节。要想保证模切出的产品性能达到要求,需要选择合适的材料、精确制作模具、合理调整设备参数、以及及时清洁模具,保证其性能和精度。